День работников металлургической и горнодобывающей промышленности Украины — профессиональный праздник, который отмечается в Украине ежегодно, в третье воскресенье июля. В этом году празднование выпадает на 18 июля.

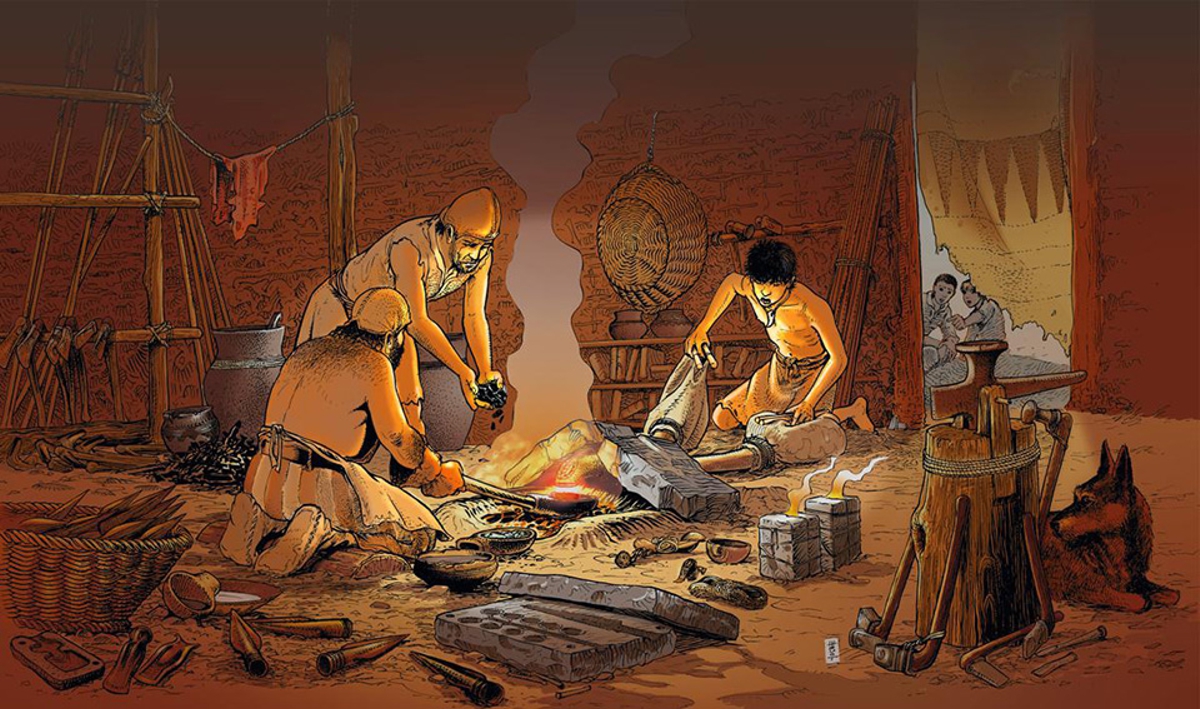

фото: www.jobalternative.fr

Этот праздник был введен указом президента Украины в 1993 году. Изначально праздник носил название – День металлурга. Но в 2006 году президент Украины, своим указом, переименовал праздник в нынешнее название.

Металлургия — искусство и наука извлечения металлов из руд и модификации металлов для использования. Это касается и химических, физических и атомных свойств и структур металлов, а также принципов, посредством которых металлы объединяются для образования сплавов.

История металлургии

История металлургии развивалась в порядке, связанном со свойствами металлов, доступных человеку, и с постоянно растущими человеческими знаниями об этих свойствах и о том, как создавать условия с все более и более высокой температурой, позволяющей плавить металлы.

История металлургии началась с использования самородных металлов, которые не связаны с рудой. Такие самородные металлы довольно редки, поэтому широкое использование металлов началось, когда люди научились извлекать металлы из руд, процесс, известный как плавка.

В книге «До цивилизации: радиоуглеродная революция и доисторическая Европа» Колин Ренфрю описал развитие металлургии меди и бронзы на Ближнем Востоке.

Это развитие в целом имеет тенденцию следовать серии шагов. Они были хорошо задокументированы на Ближнем Востоке Теодором Вертаймом и могут быть перечислены следующим образом:

Фото:www.3mvet.eu

Фото:www.3mvet.euКонечно, дальнейшее развитие производства на этом не заканчивается. Важно отметить, что каждый этап до некоторой степени зависит от предыдущего, и действительно, последовательность может рассматриваться как один из этапов повышения компетентности в работе с материалами при высоких температурах.

На Ближнем Востоке стадии 1 и 2, а также, вероятно, 3, были достигнуты очень быстро. Многие из самых ранних известных поселений эпохи неолита, в том числе Али Кош в Иране, Чатал-Хуюк и Кайону в Турции, подарили находки самородной меди.

Исследования свидетельствуют, что стадия 4 задокументирована в Чатал-Хуюке около 6000 г. до н.э. Стадии 5 и 6 появились позже — самый ранний зарегистрированный случай — это головка булавы из Кан Хасана в Турции, датированная примерно 5000 годом до нашей эры.

Легирование оловом, стадия 7 в этой последовательности, было применено гораздо позже и наблюдается около 3000 г. до н.э. на Ближнем Востоке, в Эгейском море и на Балканах. Примерно в это же время впервые было замечено литье по выплавляемой восковой модели, стадия 8.

Это постепенное и логическое развитие, занявшее тысячу лет, от первого пробного использования меди и медной руды до завершенного литья инструментов с отверстиями для вала, явно отражает значительный прогресс. Но важно понимать, что, по крайней мере, в медный век, именно гончарное дело, а не металлургия, лидировали в инновациях.

Уже у самых первых фермеров в Европе эпохи неолита были печи для выпечки хлеба; примеры из них были раскопаны на очень раннем неолитическом участке Неа Никомедея на севере Греции. В более ранней культуре барвинка для обжига глиняной посуды могли достигаться температуры 700 или 800 ° C.

Интересно то, что эти условия были не так уж далеки от условий, необходимых для нынешней плавки и разливки меди — температура 1100 ° C и контроль воздуха для обеспечения восстановительной атмосферы.

Мышьяковая бронза была разработана до оловянной бронзы, вероятно, потому, что медь и мышьяк иногда встречаются в одних и тех же рудах, в то время как олово является относительно редким металлом. Однако оловянная бронза вскоре стала предпочтительной формой бронзы, поскольку мышьяковая бронза имела тенденцию медленно отравлять тех, кто работал с металлами.

Следующим крупным металлургическим достижением после использования бронзы было использование железа. Самое раннее использование, было железо, полученное из метеоритов. Железные безделушки были найдены в древних египетских гробницах, датируемых 4000–3000 гг. до н.э.

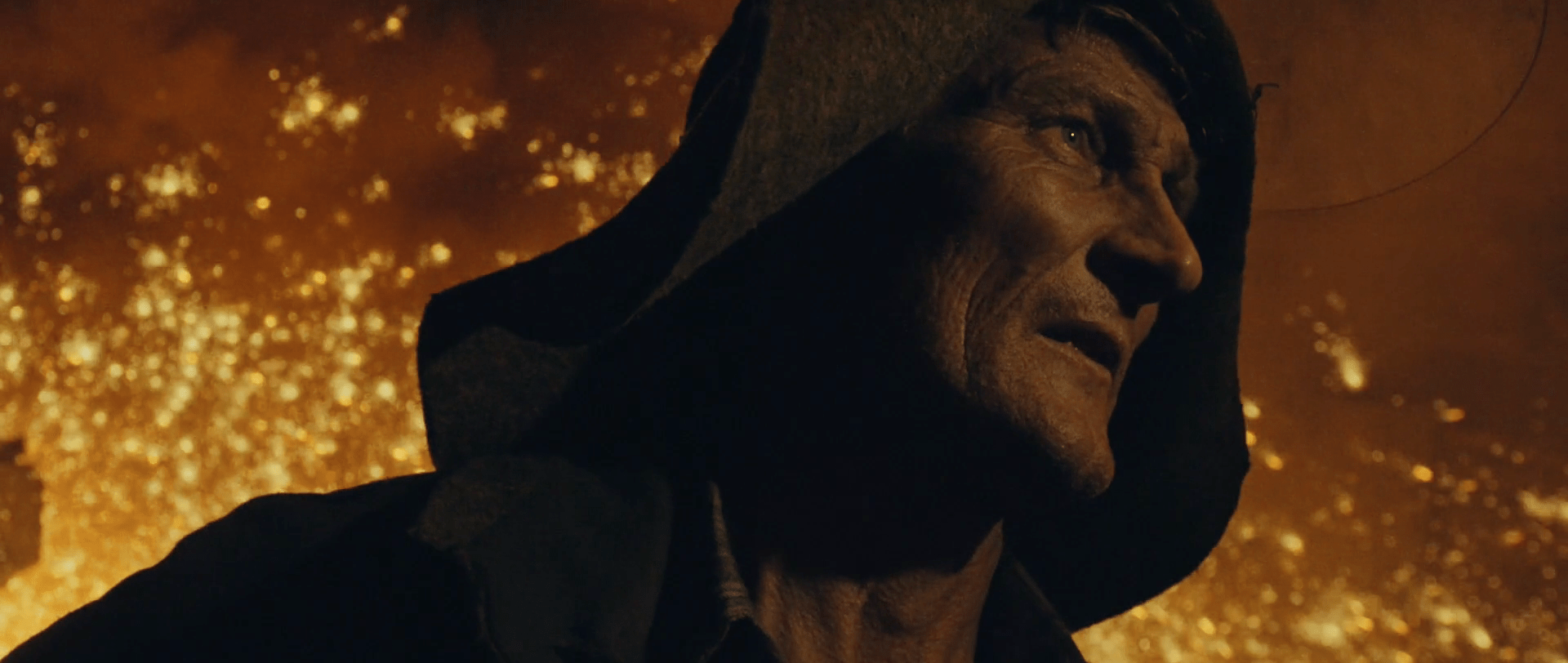

Первое серьезное воздействие железа на человеческую цивилизацию произошло, когда хетты начали выплавлять железо, около 1500 г. до н.э. Железо выплавляется из руд при температуре около 1200 ° C и плавится при 1528 ° C. Хетты использовали печи, облицованные глиной, для получения температуры, необходимой для плавки железной руды. Печи, доступные древним металлургам, не производили достаточно тепла, чтобы плавить железо и производить чугун. Фото:wallpaperaccess.com

Фото:wallpaperaccess.com

Ситуация была другой в Китае, где более качественные печи и железная руда с высоким содержанием фосфора позволяли производить чугун примерно с 3 века до нашей эры. В Европе улучшенная печь была изобретена около 700 г. н.э. в Каталонии. Однако температуры были недостаточны для плавления и производства чугуна.

Только в 14 веке в Европе были построены печи для плавки чугуна. Эти печи были известны как доменные печи и были значительно больше, чем предыдущие. Более высокие температуры позволили чугуну поглотить небольшое количество углерода, что понизило температуру плавления чугуна до температуры, которую могла получить доменная печь

Существенные улучшения были внесены в доменные печи между 1500 и 1700 годами. Отражательные печи без дымовых труб и с использованием подземных труб для подачи воздуха достигли более высоких температур с куполообразной крышей, облицованной глиной, отражающей тепло обратно в печь.

Дальнейшее усовершенствование доменных печей, позволяющее еще более высокие температуры и сниженное потребление топлива, было изобретено Джеймсом Нилсоном в 1829 году. Изобретение Нилсона включало использование собственных газов печи для предварительного нагрева воздуха перед его поступлением в печь.

Кованое железо было основным материалом промышленной революции. Сталь была лучшим материалом, но была слишком дорогой для широкого использования во время промышленной революции.

Альтернативный метод производства стали, известный как мартеновский процесс, был изобретен в 1864 году Уильямом и Фредериком Сименсами, а затем усовершенствован Пьером и Эмилем Мартином. Мартеновский процесс включал предварительный нагрев воздуха, поступающего в печь, в двух камерах, которые работали попеременно.

Изобретение электрических генераторов привело к использованию электричества для обогрева печей. Первая электродуговая печь была запущена в 1902 году и, будучи более дорогой, чем бессемеровская и мартеновская, способна производить сталь более высокого качества благодаря меньшему количеству примесей, чем сталь, контактировавшая с топливом. Фото:thevideosuite.com

Фото:thevideosuite.com

Металлургия оказала большое влияние на человеческое общество, начиная с бронзового века и еще больше с тех пор, как наступил железный век, и особенно в современном стальном веке, когда широкий спектр продуктов и структур содержит металлы.

Если среди ваших знакомых есть работники металлургического сектора. Не забудьте их поздравить с профессиональным праздником. Так же не бойтесь проявить свою осведомленность и выложите пост, посвященный празднику, в социальных сетях, в котором можете упомянуть некоторые факты из истории, приведенные в этой статье.

Вас также может заинтересовать то, что группа Агротрейд представила корпоративный календарь, посвященный выдающимся личностям.

Кроме того ранее стало известно о том, что вышла первая украинская книга о предметном дизайне – PRODUCT DESIGN in Ukraine.

Напомним также о том, что украинская армия использовала Javelin.

Топ новости